Abschlussbericht Handwerk Digital

In der industriellen Massenfertigung ist der Einsatz von Roboter-Technologie mittlerweile schon ein alter Hut. Einmal programmiert, kann ein Roboterarm tagein und tagaus immer wieder den gleichen Produktionsschritt vollziehen, beispielsweise im Maschinenbau, was dessen Einsatz rentabel und effizient macht.

Das Handwerk hingegen ist geprägt durch traditionelle Arbeitsweisen mit kundenindividueller Einzelfertigung. Um hier einen Roboter in die betriebliche Fertigung integrieren zu können, müsste der Roboter idealerweise mobil, flexibel einsetzbar, besser noch anlernbar und intuitiv bedienbar sein. Doch wie lässt sich das realisieren, ohne aufwändige Programmierung des Roboters?

Robonet 4.0 – Intuitive Bedienung eines Roboters ohne Programmierkenntnisse

Diese Problemstellung bildete den Ausgangspunkt des Teilprojekts Robonet 4.0 der Handwerkskammer für Unterfranken im Rahmen des Forschungsprojekts Handwerk Digital in Zusammenarbeit mit der Handwerkskammer für Schwaben und dem Fraunhofer IGCV.

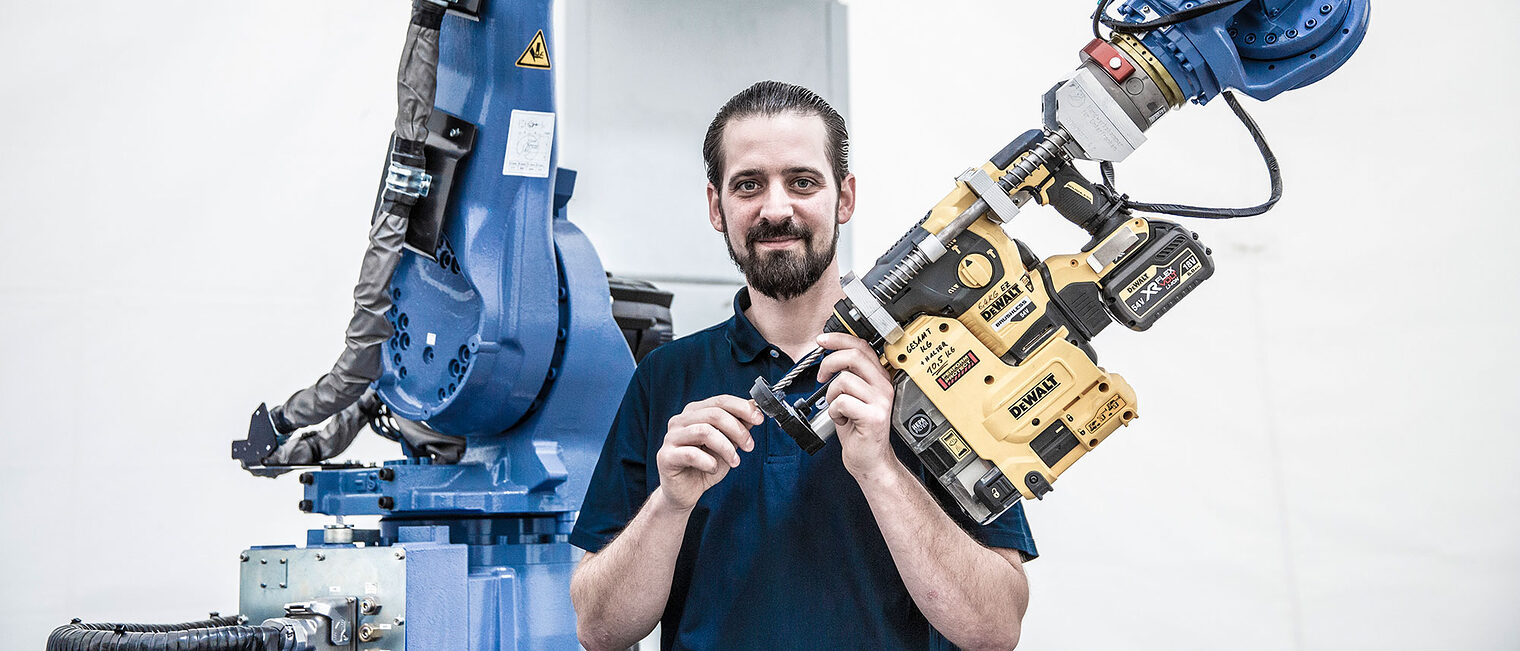

Aufgrund von Vorüberlegungen, Analyse- und Umfrageergebnissen wurde der Anwendungsfall "Automatisiertes Bohren auf Baustellen" für das Teilprojekt Robonet 4.0 ausgewählt. Ziel war es, dem Handwerker sämtliche Bohrarbeiten durch eine mobile, baustellengerechte Raupenplattform mit einem intuitiv bedienbaren Industrieroboter abzunehmen ohne den Roboter per Programmcode im Vorfeld programmieren zu müssen.

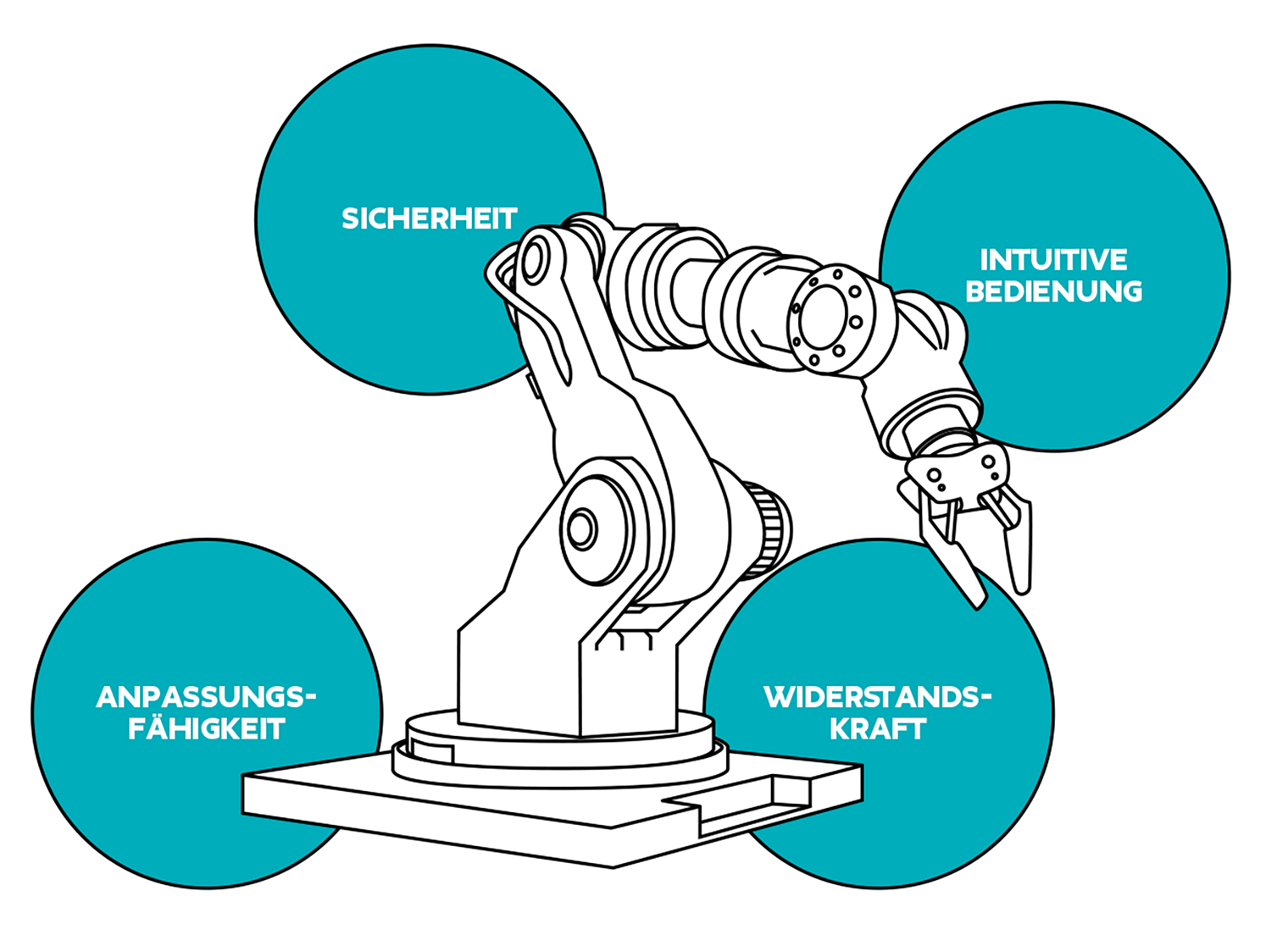

Anforderungen an das Robotersystem

Anschließend wurde ein Anforderungsprofil erstellt. Kann ein handelsüblicher Roboter den auftretenden Kräften und Momenten während des Bohrens standhalten und die Sensorik von den Bohrvibrationen beeinflusst oder gar beschädigt werden? Desweiteren muss die Robotereinheit geländegängig sein, das Robotersystem muss in der Lage sein, sich in wandelnden Umgebungen zurechtzufinden und die nötige Sicherheit muss für den Anwender gewährleistet sein.

Neben den Einflüssen der Arbeitsumgebung stellt auch der Bohrprozess selbst – insbesondere das Schlagbohren – hohe Anforderungen an das System. Damit neben dem Gewicht der Schlagbohrmaschine auch die entstehenden Prozesskräfte beim Bohren aufgebracht werden können, ist ein System mit hoher Steifigkeit erforderlich. Gleichzeitig müssen auftretende Vibrationen und Schwingungen beim Bohrprozess vom System aufgefangen und kompensiert werden. So lassen sich die notwendigen Toleranzen einhalten. Zur Sicherstellung der Genauigkeit wird zudem ein exakter dreidimensionaler Lokalisierungsprozess benötigt. Um die sensible Elektronik gegen den entstehenden Bohrstaub zu schützen ist die Anbringung eines staubdichten Bohrsystems unumgänglich.

Für den realen Einsatz im handwerklichen Alltag muss der Roboter verschiedene Anforderungen erfüllen.

Ergebnis des Anforderungsprofils

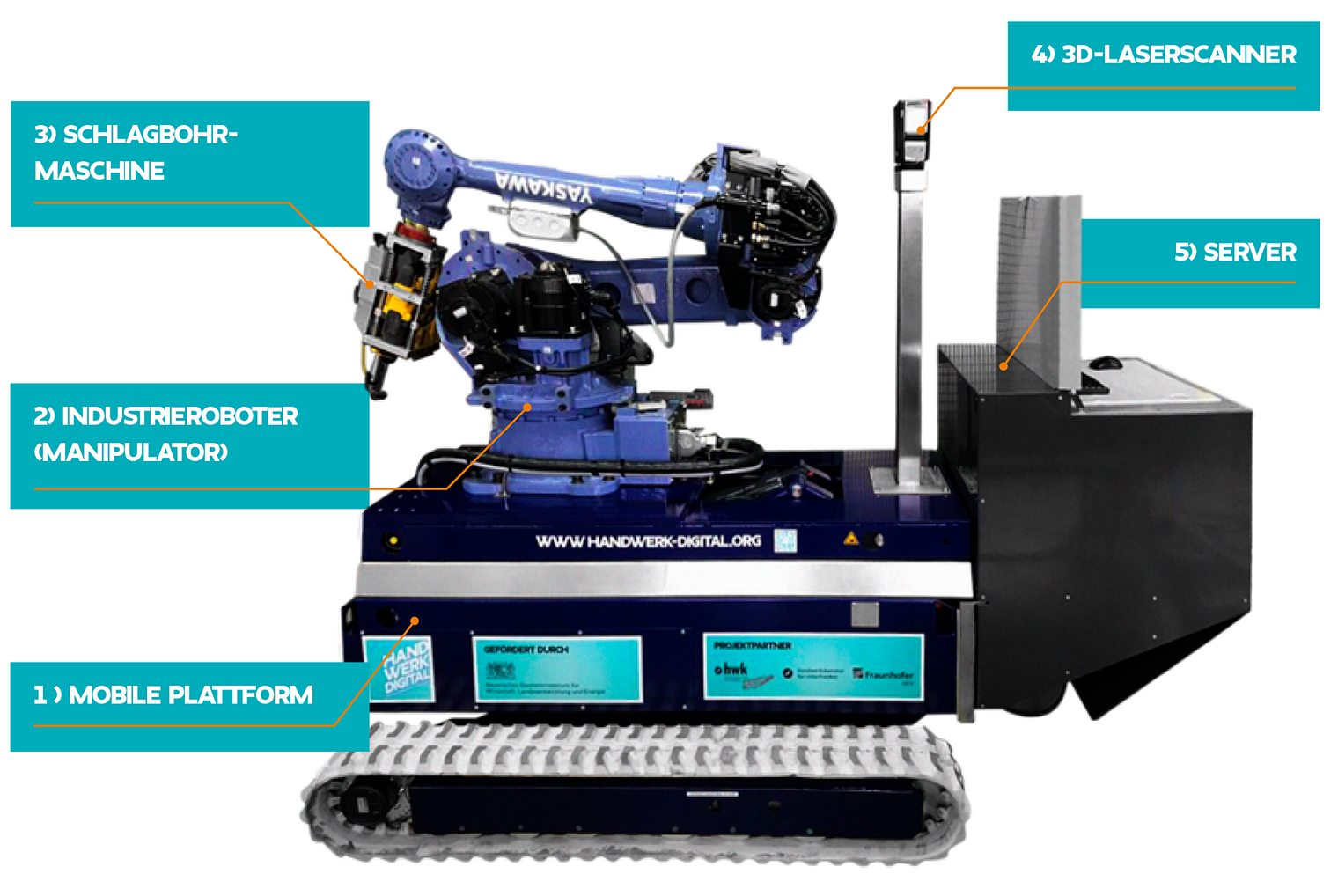

Aufbau und Design des Baustellen-Roboters orientiert sich grundsätzlich am Einsatzzweck und -ort. So muss der Baustellenroboter im Teilprojekt Robonet 4.0 in der Lage sein, Löcher in bis zu 3,50 Meter hohe Geschossdecken zu bohren und dabei den auftretenden Kräften und Momenten beim Bohren und Schwenken des Roboterarms standhalten können. Mit einer Länge von 2,75 Metern bei einem Gesamtgewicht von insgesamt ca. 2,3 Tonnen nimmt der Roboter zwar viel Raum

in Anspruch, ist aber durch sein Raupenfahrwerk dennoch in der Lage Treppen hinauf- und hinab zu fahren.

Aus den Anforderungen werden fünf Komponenten abgeleitet, die in Kombination die Aufgabe "Löcher bohren" bewerkstelligen können.

Komponenten des Baustellen-Roboters

Der Roboterarm ist auf eine mobile Raupen-Plattform montiert und wurde mit einer Schlagbohrmaschine bestückt. Für die räumliche Orientierung sorgt ein 3D-Laserscanner. Der Server ist für die schnelle Verarbeitung großer Datenmengen ausgelegt und steuert den gesamten Prozessablauf.

Intuitive Steuerung mit AR-Brille (Augmented-Reality-Brille)

Damit derRoboter weiß wo im Raum er sich befindet unnd wo die Bohrungen umzusetzen sind, wird eine Augmented-Reality (AR) Anwendung entwickelt. Die AR-Brille bietet dem Bediener die Möglichkeit weiterhin beide Hände zur Bedienung der Roboter-Plattform zu nutzen. Die Nachfolgeposition der mobilen Plattform ist durch ein teilweise transparentes 3D-Modell dargestellt. Der Bediener fährt die mobile Plattform in das transparente AR-Modell und kann den automatisierten Bohrvorgang starten. Die visualisierte Positionierung der Bohrungen findet auf ähnliche Weise statt. Die bereits in der CAD-Planung definierten Bohrungen werden an Decke, Wänden und Boden als Icons an der dort festgelegten Stelle angezeigt.

Wie sieht das Ganze in der Praxis aus?

Im Informationsfilm Robonet 4.0 wird alles nochmal erklärt und der Roboter im Einsatz gezeigt.

Forschungsergebnis

Zur vollständigen Evaluierung des Baustellenroboters wurden Mitarbeiter von Firmen verschiedener Gewerke zu Feldtests eingeladen. Das Teilnehmerfeld, bestehend aus Gesellen, Meistern und Ingenieuren erprobten die Bedienung des Systems per AR-Brille und füllten im Anschluss einen Fragebogen zum Robotersystem aus. Die Auswertung der Fragebögen ergab, dass die wenigsten Probanden bereits Vorerfahrungen mit AR-Brillen besaßen. Trotzdem wurde die Bedienung durchgehend als intuitiv empfunden. Als Verbesserungspotential wurde neben der Verringerung der Größe und des Gewichts des Systems auch die Erhöhung der Akkulaufzeit der Plattform angegeben. Rund die Hälfte der befragten Probanden gab an, sich vorstellen zu können, den Baustellenroboter im aktuellen Status in Ihrer Firma oder auf der Baustelle zu testen.